Se recomienda agregar cal hidratada al concreto porque…

Lo hace más compacto. Ya que siendo la partícula de cal hidratada más fina que la del cemento, rellena los huecos dejados por este material. De esta forma se eliminan las eflorescencias y el concreto siendo más compacto está protegido contra las variaciones de temperatura, evitándose así los agrietamientos.

Retarda su fraguado inicial. Debido a que la cal hidratada que se distribuye en el concreto tiene un gran poder de absorción de agua, lo mantiene húmedo aún en climas cálidos o secos, proporcionando de esta forma el agua que el cemento requiere para su completa hidratación. Como el concreto obtiene su mayor resistencia cuando puede obtener el agua suficiente para su fraguado, la cal hidratada contribuye al proporcionar de forma indirecta el agua necesaria; por eso se dice que la cal tiene el efecto de curar internamente al concreto.

Le da homogeneidad absoluta y resistencia uniforme. Por su gran plasticidad la cal hidratada tiene el efecto de propiciar la mezcla íntima de los materiales, evitando la segregación de los mismos y permitiendo el transporte de dichas revolturas a largas distancias.

Actúa como un verdadero lubricante, haciendo las mezclas notablemente más fluidas. Este aspecto es de gran relevancia, ya que los colados se hacen con menor esfuerzo y absoluta perfección. Con el empleo de cal hidratada queda casi omitido el apisonamiento y varillaje en los colados, dado que la revoltura en estado tan fluido, llena fácilmente todas las esquinas y ángulos de las formas.

En el concreto armado es doblemente recomendado el uso de cal hidratada, pues es probable que el excesivo varillaje o vibración tenga el efecto de desviar la posición exacta del acero estructural.

Hace a los colados perfectos, con superficies considerablemente más lisas y de colores más claros.

Protege al acero estructural. Al neutralizar la acción de los ácidos que lo corroen.

Lo impermeabiliza. Dada la composición mineral de la cal hidratada, se reduce considerablemente la porosidad de la superficie del concreto, siendo más impermeable de una manera permanente.

Un concreto impermeable tiene también la propiedad de no producir eflorescencias.

NOTA: La cantidad de cal hidratada que puede sustituir al cemento sin bajar la resistencia del concreto, varía entre el 5 y el 15% del peso considerado.

Cal.- (del latín calx).- Óxido de calcio, material alcalino de color blanco procedente de la calcinación de la piedra caliza. Hidróxido de calcio, polvo blanco derivado de la hidratación del óxido de calcio.

Canto.- (del latín canthus).- Trozo de piedra.

La técnica de construcción conocida como Cal y Canto, consiste básicamente en la superposición de piedras pegadas con mezcla de cal y arena.

El procedimiento es muy sencillo:

La impermeabilización es el tratamiento que se da a la superficie de una construcción, para evitar la absorción de agua o la penetración de vapor de agua, esto se consigue aplicando un revestimiento impermeable o utilizando un aditivo adecuado.

El impermeabilizar con cal ha demostrado ser una práctica efectiva y económica para mantener superficies libres de humedad.

Los factores a considerar para tener óptimos resultados en la impermeabilización con cal son:

JABÓN. Pasta que resulta de la combinación de un álcali con los ácidos del aceite u otra materia grasa, soluble al agua. Otorga a la mezcla una fluidez mayor, permitiendo la penetración de ésta en los poros de menor tamaño, garantizando el sellado de la superficie y evitando las filtraciones.

ALUMBRE. Sulfato hidratado de potasio y aluminio, se utiliza como aditivo en la mezcla de cal para impermeabilizar porque agiliza el proceso de carbonatación, es decir; su endurecimiento.

Los materiales a utilizar son:

La preparación del impermeabilizante consiste en llenar con agua la mitad un tambo de 200 lt de capacidad. Se vacía la cal hidratada y se agita hasta incorporar.

En agua caliente se disuelven las pastillas del jabón de pan y piedra de alumbre, cada uno por separado.

La primera capa de recubrimiento de la superficie se da con el alumbre disuelto en agua.

De forma independiente se agita la mezcla de cal hidratada con agua y se agrega el jabón disuelto hasta que se integren por completo, después se suministra la mitad de la solución de piedra de alumbre y se agita nuevamente, al final se adiciona el agua restante.

La aplicación de la segunda capa se realiza agitando la mezcla ya preparada y se esparce sobre la superficie a impermeabilizar con un cepillo tipo escoba, asegurando la cobertura total del área incluyendo las esquinas. Se repite la aplicación 2 veces, sin olvidar agitar la solución regularmente para evitar que alguno de los materiales se asiente. Se deja secar la superficie durante 10 minutos para repetir la aplicación con la otra mitad de solución de alumbre disuelto.

Los “ligantes” son materiales cuya función principal es la de pegar o unir, reciben este nombre porque experimentan una transformación en su morfología física o química o incluso en ambas; al dar cohesión entre dos o más elementos.

Existen dos grandes grupos:

Aglomerantes.- Son aquellos que para unir materiales sufren una reacción física (secado-endurecimiento). Algunos ejemplos son el asfalto, el barro, el betún, la brea, el pegamento, la pintura, el plástico, la resina y la silicona.

Conglomerantes.- Son aquellos que para unir materiales sufren una reacción química (fraguado-formación de un nuevo material).

Este tipo de ligantes se subdivide en:

Aéreos.- Fraguan en presencia del aire. Algunos ejemplos son la cal aérea y el yeso.

Hidráulicos.- Fraguan en presencia del aire y bajo el agua. Algunos ejemplos son la cal hidráulica y el cemento.

El objetivo de este método es proporcionar una referencia más precisa de la cantidad de cal que debe ser adicionada para lograr una estabilización de suelos arcillosos, sin embargo; es importante realizar pruebas de laboratorio para verificar la capacidad de soporte final del suelo estabilizado.

Después de conocer el % de cal a adicionar, se podrán calcular los kg/m2 de cal necesarios mediante la siguiente fórmula:

Donde:

Qc , Cantidad de cal requerida por área de suelo (kg/m2)

Ps , Densidad del suelo seco (kg/m3)

Ss , Profundidad de la capa a tratar (m)

Pc , Porcentaje de cal determinado en la prueba

Los resultados se deben registrar en un formato adecuado a fin de contar con referencias posteriores. Adicionalmente, se recomienda hacer un registro fotográfico para complementar la prueba.

Aún y cuando en la actualidad las pastas de cal han caído en desuso, siguen siendo una excelente opción para las labores de restauración o para la realización de recubrimientos decorativos como el estuco y la pintura. Siendo estas últimas; técnicas de gran valor, dignas de ser fomentadas por las excelentes características que le confieren a los elementos sobre los cuales se aplican.

El gran desempeño de las pastas de cal utilizadas en los trabajos de estuco, consiste en que…

El estuco es un revestimiento pulido que simula la superficie del mármol, puede ser hecho con pasta de cal o de yeso. Esta última no resiste la humedad, pero es la más popular, porque da buenos enlucidos y es susceptible de un pulido superior; condición que le otorga mayor dureza.

Para la elaboración de estucos se debe crear una pasta con cal o yeso y agua en la que se hayan disuelto previamente cola fuerte, cola de pescado y un poco de goma arábiga; además, de algún color específico si es que éste es necesario.

La aplicación del estuco se hace de manera similar a la del resto de las pastas, con las herramientas utilizadas para tal fin.

Solamente, es importante considerar que los gráficos que se requieran para imitar la superficie de los mármoles, se deben hacer al momento de aplicar la pasta. Por lo que es recomendable añadir un poco de cola y se mezclan de manera inmediata con una pequeña cantidad de cal o de yeso según sea el caso. Esta aplicación demanda cierta habilidad por parte del trabajador.

La pintura puede definirse como un material compuesto por aglomerante, disolvente y pigmento; elementos que crean un líquido parcialmente denso si se mezclan en proporciones adecuadas. Su principal función es la de recubrir de color una superficie para brindarle protección y/o algún motivo decorativo.

La diferencia entre unas pinturas y otras está en el tipo de aglomerante que utilizan:

El aglomerante es el medio que mantiene en suspensión al pigmento y que una vez en estado seco, permite la unión entre partículas impidiendo que se desprendan de la superficie sobre la que se aplicaron.

El disolvente es el líquido en el que se concentran el aglomerante y el pigmento, propicia la disolución o desaparición de la masa de un cuerpo, formando una mezcla homogénea; éste puede ser:

El pigmento es un conjunto de cuerpos sólidos, finamente pulverizados, insolubles en el aglomerante. Su misión es la de colorear, dar consistencia y facilitar el secado de la pintura. Por esa razón, se deben considerar las siguientes propiedades:

El sellador es la capa de base, que por lo regular se aplica a una superficie para reducir la absorción de las capas subsecuentes de pintura o para evitar el sangrado (formación de un conducto que da salida a un líquido)

En la pintura de cal hidratada el aglomerante es mineral; hidróxido de calcio o cal en pasta, el disolvente es el agua y los pigmentos a utilizar deben ser minerales como el óxido de hierro o bien, algunas tierras naturales, ya que poseen las condiciones necesarias para obtener un color permanente y uniforme.

La pintura de cal tiene la peculiaridad de que su aglomerante influye en el pigmento del producto final, por lo que el color blanco de la cal hidratada debe ser teñido por el pigmento.

Además, se debe considerar que el blanco de la cal hidratada rebaja considerablemente el tono del color elegido, disminuyendo el color de la pintura hasta en un 50% al secar; es por ello que debe utilizarse un porcentaje razonable de pigmento.

Se sugiere hacer pruebas previas de acuerdo a la tonalidad deseada.

Los materiales a utilizar para su elaboración son:

La preparación consiste en llenar con agua una cubeta de 19 lt de capacidad. Se vacía la cal y se agita hasta incorporar.

A la mezcla de cal con agua, se agrega la sal y después el sellador vinílico, se integran perfectamente (este último es opcional).

La pintura de cal hidratada sin sellador vinílico se recomienda para superficies vírgenes de concreto o aplanados (superficies que no tienen aplicación previa de otro material) ya que el sellador impide la carbonatación de la película y disminuye el brillo del color blanco.

Como último paso se adiciona el pigmento en polvo y la aplicación se realiza de forma tradicional con una brocha de cerdas gruesas.

La mezcla que se obtenga debe ser ligeramente espesa.

Se puede optimizar la aplicación de pintura, si el primer suministro se hace sin pigmento (fondeo) y en el segundo se realiza con la tonalidad requerida.

Para obtener buenos resultados con la pintura de cal hidratada, la superficie a pintar debe estar libre de polvo o cualquier otro material sólido/líquido y es necesario remover en su totalidad los residuos correspondientes a aplicaciones anteriores.

La pintura sobrante puede ser usada posteriormente siempre y cuando, ésta se conserve en un recipiente herméticamente cerrado y con un excedente de agua que evite que la cal hidratada entre en contacto con el aire.

La pintura de cal permite que los muros transpiren y que el aire del interior de los edificios se renueve, asimismo; impide la formación de bolsas de humedad.

Las propiedades desinfectantes y esterilizantes de la cal son conocidas desde la antigüedad. El elevado pH de la cal ataca la acidez de los organismos vivos, de ahí su acción microbicida y antiparasitaria. Estas cualidades higiénicas y sanitarias han sido decisivas para que el uso de la pintura de cal se mantenga hasta nuestros días.

La conservación y restauración de monumentos constituye una disciplina que abarca todas las ciencias y todas las técnicas que puedan contribuir al estudio y la salvaguarda del patrimonio monumental.

Toda intervención rigurosa debe ir acompañada o precedida de una investigación, no sólo histórica y arqueológica sino científica, que se aproxime a un mejor conocimiento de las metodologías a emplear.

Metodologías de análisis de los antiguos morteros.

a) Efecto físico de expansión y contracción al absorber o perder agua el material poroso

RESULTADO. Rocas suaves, aplanados y estucos agrietados o bofos, que pueden desmoronarse y desprenderse fácilmente

b) Efecto físico de arrastre y depósito de sales solubles

RESULTADO. Aplanados y estucos agrietados y desprendimientos parciales o totales

c) Efecto físicoquímico de solvatación de compuestos hidratados

RESULTADO. Calizas yesosas porosas por pérdida de material y depósito del yeso en la

superficie de los muros y en los aplanadosd) Efecto físicoquímico de hidrólisis de compuestos poco solubles o solvatables, los cuales pueden reaccionar en esta fase con cualquier contaminante en su trayecto hacia el exterior del muro

RESULTADO. Calizas arrecifales y calizas dolomíticas porosas por pérdida de material y notorios “escurrimientos” de los materiales hidrolizados que salen al exterior del muro

a) Disolución del carbonato de calcio en el interior de los muros y/o aplanados y su recarbonatación en la superficie

RESULTADO. Rocas y aplanados porosos por pérdida de material y veladuras de carbonatos sobre muros, aplanados y capas pictóricas.

a) El golpe directo de la lluvia sobre materiales pulverulentos o frágiles, termina por desprenderlos

RESULTADO. Oquedades en las rocas por arrastre de partículas sueltas

a) Formación de costras de alteración por reacción del sustrato con los metabolitos de los microorganismos

RESULTADO. Todas las rocas excepto las silíceas, se encuentran muy porosas en superficie y muestran una visible alteración de color

a) El impacto del viento sobre las estructuras es suficiente para producir un padrón de “careado” concéntrico, circular o elipsoidal. Si el viento levanta arena de la playa, ésta actúa erosionando aún más la superficie de los muros

RESULTADO. Aplanados y rocas suaves con oquedades concéntricas en los puntos más débiles. Superficies erosionadas y desprendimientos locales de partículas sueltas en las rocas.

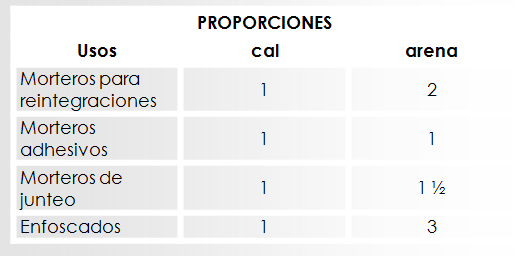

La cal se ha utilizado en diversas mezclas y con fines variados: para la decoración interior y exterior, como mortero de agarre en muros de piedra o de ladrillo y para decoraciones moldeadas.

La cal debe ser tratada, según el uso a que vaya destinada, en distintas dosificaciones, ya que según el tipo de cal empleada, se producen efectos diferentes. Los resultados dependen también de las condiciones estacionales y del clima, tanto en el momento de su utilización como durante el proceso de su fraguado en contacto con el aire.

El comportamiento de la cal está influenciado por las sustancias inertes que entran en la composición del mortero.

El mortero mal preparado se deteriora más rápidamente cuando está expuesto al aire.

Los morteros cuando encierran impurezas orgánicas, son acometidos por una nutrida flora que puede variar; desde las plantas trepadoras, donde sus raíces se enredan y penetran por las juntas, hasta los arbustos y pequeños árboles que se proliferan por los muros. También es común encontrar musgos y hongos que causan daños de orden químico y que favorecen las infiltraciones.

1. Agua de Cal. Agua que baña la cal en pasta en el recipiente de reposo. Contiene hidróxido de calcio en suspensión y sufre la misma reacción química de carbonatación de la cal. Se utiliza para:

a. Consolidación de estratos pictóricos sobre superficies de cal

b. Vehículo en la reintegración cromática con pigmentos inorgánicos sobre resanes de cal.

2. Lechada de Cal. Cal apagada disuelta en gran cantidad de agua (1 kg de cal x 4 lt de agua). Se utiliza para:

a. Consolidación de oquedades (espacios vacíos por desprendimiento o pérdida de material entre el muro y el aplanado, o entre aplanados) con o sin agregados.

b. Unión de fragmentos desprendidos, con o sin agregados.

3. Pasta de Cal. Cal apagada mezclada con agua, que permanece en reposo hasta conseguir la consistencia deseada, se compone principalmente de hidróxido de calcio. La dosificación para obtener pasta de cal suele consistir en 1 kg de cal viva x 3.6 lt de agua. Se utiliza para:

a. Elaboración de morteros para resanes y sustitución de juntas entre sillares de piedra o mampostería.

La cantidad exacta de cal para obtener la solución que desinfecta por completo frutas y verduras.

Cal hidratada de alta pureza que en solución, funge como potente y eficaz auxiliar en la desinfección de frutas, verduras y utensilios de cocina.

La solución de cal como desinfectante:

Para mayor información acerca de este producto, escribir a ventas@calidra.com.mx

La cantidad exacta de cal para obtener la solución que desinfecta por completo los muebles sanitarios.

Cal hidratada de alta pureza que en solución, funge como potente y eficaz auxiliar en la desinfección de sanitarios y eliminación de olores desagradables.

Para mayor información acerca de este producto, escribir a ventas@calidra.com.mx

Desinfección con AGUA de CAL.